Czy coboty zainteresują młode pokolenie spawaniem?

Spawanie pozostaje głównym procesem spajania w branży obróbki metalu, ale wymaga gruntownej wiedzy i zręczności. Mimo dobrego wynagrodzenia ubywa młodych ludzi decydujących się na ten zawód, ponieważ jest on często postrzegany jako nieatrakcyjny, szkodliwy dla zdrowia i brudny. Odpowiedzią na te argumenty mogą być coboty. Sprawiają, że spawanie staje się nie tylko ciekawsze i bezpieczniejsze, ale także bardziej rentowne – nawet przy małych seriach.

Już dzisiaj na rynku można znaleźć roboty współpracujące w różnych wariantach: jako przenośne jednoosobowe stanowiska pracy lub całkowicie zabudowane systemy jedno- lub dwustanowiskowe. Oferta wyposażenia technicznego jest bardzo szeroka i obejmuje tory ruchu robota, pozycjonery obrotowo-uchylne, automatyczne odciągi i drzwi ochronne. Procesy i urządzenia spawalnicze high tech, a także programy do programowania offline należą już często do standardowego wyposażenia.

W przeciwieństwie do czasów wcześniejszych, spawanie staje się coraz bardziej zaawansowanym technologicznie zajęciem. Automatyzacja spawania ma nie tylko zwiększać wydajność w zakładach rzemieślniczych i przemysłowych, ale także być lekarstwem na postępujący brak fachowej siły roboczej i sprawić, aby ten zawód był czystszy, bezpieczniejszy i bardziej atrakcyjny. Ścieżka kariery w spawalnictwie jest rozciągnięta i zaczyna się od zwykłego spawacza po International Welding Engineer (IWE).

Duże zalety systemów spawania z cobotem

Nawet najlepsi spawacze nie są w stanie wytwarzać spoin o niezmiennie wysokiej jakości przez całą dobę. Natomiast coboty radzą sobie z tym zadaniem bez trudu: ich zastosowanie jest gwarancją w 100% powtarzalnych, identycznych spoin. Coboty po wyposażeniu w nowoczesne urządzenia spawalnicze firmy Fronius, jak TPS 400i CMT lub iWave 400i AC/DC CMT z możliwością obsługi wielu metod spawania, mogą spawać różne metale, w tym m.in. stal, stal nierdzewną, aluminium, miedź i tytan. Do użytku są także innowacyjne Welding Packages, jak Low Spatter Control (LSC), Pulse Multi Control (PMC) czy znany na całym świecie Cold Metal Transfer (CMT).

Funkcja LSC generuje zmodyfikowany, wytwarzający mało odprysków łuk zwarciowy o podwyższonej wydajności stapiania. PMC oferuje zoptymalizowany łuk pulsujący w połączeniu ze stabilizatorami wtopienia i długości łuku, które zapewniają najwyższą jakość spawania i wysoką prędkość. CMT łączy nowy sposób odrywania kropli z dwukierunkowym przesuwem drutu, dzięki czemu do spoiny wprowadzane jest mniej ciepła niż przez konwencjonalny łuk zwarciowy. Dzięki temu proces ten nadaje się świetnie zwłaszcza do spawania cienkich blach.

„Wielką zaletą systemów spawania z cobotem, w tym zwłaszcza firmy Fronius, jest proste i intuicyjne programowanie przebiegu spawania, co znacznie ułatwia przejście na automatyzację” – podkreśla Ing. Christian Neuhofer IWS, menedżer produktu we Fronius International GmbH.

Trzy kroki do programu spawania

Programowanie robota przemysłowego wymaga nie tylko doświadczenia w spawaniu, ale także solidnej znajomości programowania. Z cobotami jest natomiast zupełnie inaczej. W systemach Fronius wystarczy chwycić uchwyt spawalniczy, poprowadzić go do punktu startowego, wybrać prawidłowy kąt przyłożenia i nacisnąć przycisk na kontrolerze. Następnie wstawiane są punkty kontrolne wzdłuż ścieżki spawania aż do punktu końcowego. Naciśnięcie przycisku powoduje zapisanie tych punktów, aby utworzyć z nich ścieżkę spawania. Po jej utworzeniu programowanie procesu spawalniczego sprowadza się do przeciągania i upuszczania elementów na interfejsie graficznym Teach Pendant.

„W porównaniu z programowaniem robotów przemysłowych uczenie cobotów u większości użytkowników nie wymaga prawie żadnego szkolenia. Zwłaszcza spawacze, którzy są obeznani z korzystaniem z ekranu dotykowego i mają jakiekolwiek pojęcie o komputerach, mogą już po kilku godzinach zacząć spawać pierwsze elementy” – wyjaśnia Neuhofer.

Prawidłowe parametry spawania ze smartfona

Dzięki praktycznej aplikacji WeldConnect spawacze mają swojego osobistego menedżera spawania zawsze pod ręką. Innowacyjny asystent spawania online oferuje profesjonalne wsparcie podczas wybierania odpowiednich parametrów spawania. Mogą one zostać zapisane jako zadanie i w formie sygnału NFC wysłane do urządzenia spawalniczego systemu z cobotem, aby można było natychmiast rozpocząć spawanie.

Aplikacja WeldConnect umożliwia zapisywanie wielu zadań, które można wywołać w dowolnym momencie. Aplikacja ta przypadnie do gustu zwłaszcza młodym spawaczom, przyzwyczajonym do posługiwania się smartfonem, ponieważ oblicza ona niezawodnie parametry spawania w najróżniejszych sytuacjach. Coboty, wraz z aplikacją WeldConnect, przyczyniają się do łagodzenia skutków niedoboru fachowej siły roboczej i uatrakcyjnienia zawodu spawacza.

Mobilność i elastyczność: CWC-mobile firmy Fronius

Mobilny system z cobotem stanowi inteligentne połączenie mobilności, innowacyjnej techniki spawalniczej i rewelacyjnego stosunku ceny do możliwości. Ułatwia on przejście na automatyzację spawania zwłaszcza w mniejszych warsztatach. Dzięki wysuwanym rolkom transportowym system nadaje się do spawania nie tylko małych elementów.

„Jeśli ktoś chce spawać większe przedmioty, jak łyżki koparki, może bez problemu dosunąć CWC-mobile do przygotowanego do spawania elementu” – podkreśla Neuhofer wyjątkową wszechstronność systemu.

Oprócz elastyczności spawania, cobot z certyfikatem CE oferuje bezkompromisowe bezpieczeństwo: ogranicznik siły i momentu obrotowego ramienia przegubowego, przenośny odciąg dymu spawalniczego, przesuwna osłona przeciwoślepieniowa i zgodne z normami środki ochrony indywidualnej (ŚOI) – w tym rękawice antyprzekłuciowe, przyłbica spawalnicza i odzież ochronna – chronią przed chorobami i obrażeniami. CWC-mobile spełnia zatem w całym zakresie wymogi europejskiej dyrektywy maszynowej, co jest warunkiem niezbędnym oznakowania CE.

Systemy jedno- i dwustanowiskowe w zależności od wymiarów elementu i wymagań

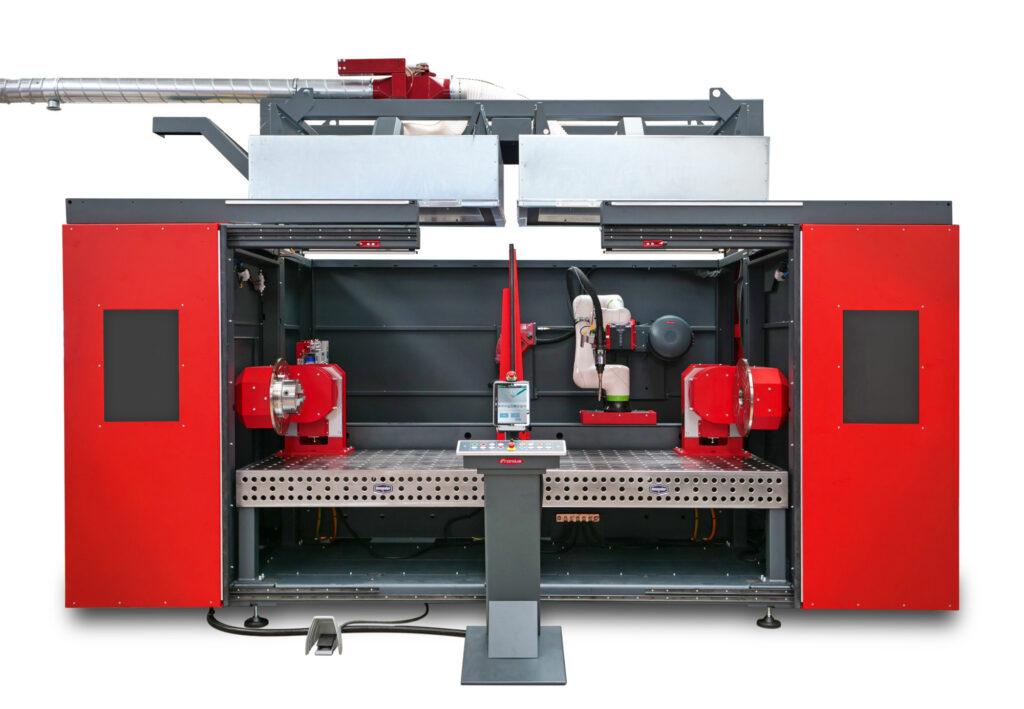

Fronius oferuje w postaci modeli CWC-S i CWC-D dwie całkowicie zabudowane cele spawalnicze z cobotem do pracy w trybie jedno- i dwustanowiskowym. Oba systemy są wyposażone, podobnie jak CWC-mobile, w najnowsze technologie spawalnicze.

Dwustanowiskowy system CWC-D idealnie nadaje się do spawania elementów o długości do 3 m. Po wymontowaniu środkowej, przykręconej do stołu spawalniczego ścianki działowej powstaje powiększona powierzchnia robocza o wymiarach 3000 x 1000 x 600 mm do pracy w trybie jednostanowiskowym.

„W trybie dwustanowiskowym system umożliwia jednocześnie spawanie i uzbrajanie, przez co świetnie nadaje się do produkcji małoseryjnej elementów o maksymalnej długości boku 1,5 m. Gdy po jednej stronie trwa spawanie, można po drugiej przeprowadzać przezbrojenie, aby nie marnować czasu. W obu stanowiskach można spawać elementy o masie do 2 ton” – tłumaczy Neuhofer.

Mniejszy model CWC-S został zaprojektowany z myślą o elementach, których szerokość nie przekracza 1,5 m. Zarówno jednostanowiskowy CWC-S, jak i dwustanowiskowy system CWC-D jest dostępny z pozycjonerami obrotowymi i obrotowo-uchylnymi do spawania spoin obwodowych na walcowych elementach. Pozycjoner obrotowy może być wyposażony w konik na osi wzdłużnej. Do wszystkich pozycjonerów jest dostępna opcja oprogramowania „Coordinated Motion”, która umożliwia synchronizację ruchów uchwytu spawalniczego i pozycjonera. Katalog wyposażenia dodatkowego zawiera także stację czyszczenia uchwytu spawalniczego Robacta Reamer V.

Połączenie cobotów z robotami spawalniczymi

Całkowicie zabudowane systemy z cobotem Fronius CWC-S i CWC-D umożliwiają płynne przejście z trybu cobota na tryb robota. W tym trybie nie jest prowadzone monitorowanie siły i momentu obrotowego i zniesiony jest limit prędkości 250 mm/s, co pozwala na osiąganie prędkości rzędu 2 m/s. Jeśli do programowania zostanie użyty sterownik robota iPendant, w trybie robota są wykonywalne nie tylko ruchy ramienia przegubowego z wysoką prędkością, ale także bardziej złożone sekwencje ruchu włącznie ze sterowaniem przyrządami. Umożliwia to pełne wykorzystanie potencjału systemów i znaczne zwiększenie wydajności.

Coboty są idealnym wstępem do automatyzacji. Umożliwiają zrozumienie sposobu działania robotów podczas ręcznego uczenia i zapoznanie się z kinematyką robota bez wysokiego ryzyka obrażeń. Spawacze mogą lepiej zrozumieć sekwencje kinematyczne, co jest ważne zwłaszcza podczas późniejszego przejścia na spawanie zrobotyzowane.

Zwiększenie wydajności dzięki programowaniu offline

W programie do programowania offline Fronius Pathfinder można programować przebiegi spawania niezależnie od systemu spawania z cobotem i bez przerywania trwającej produkcji. W przeciwieństwie do ręcznego uczenia, oprogramowanie umożliwia kopiowanie i odwracanie kierunku spoin spawalniczych, tworzenie przebiegów wyszukiwania i symulację złożonych sekwencji ruchu Skraca to do minimum przestoje i zwiększa wydajność nawet o 80%, zwłaszcza w przypadku elementów o złożonej geometrii. Gdy tylko program jest gotowy, można go wysłać do celi spawalniczej i w razie potrzeby skorygować ręcznie. Kolejną zaletą Fronius jest fakt, że oprogramowanie i system spawania pochodzą od jednego dostawcy i są ze sobą idealnie skoordynowane.

Wysoki poziom bezpieczeństwa cobotów Fronius

Fronius przeprowadził we współpracy z instytucjami badającymi bezpieczeństwo maszyn szereg testów zabezpieczeń, które przyniosły przekonujące rezultaty. W tych testach próbowano między innymi przekłuć rękawicę drutem – bez powodzenia! Zmierzono także siłę uderzenia dyszy gazowej i krawędzi uchwytu spawalniczego i okazało się, że mieszczą się one w wyznaczonym zakresie. Szczególnie należy podkreślić, że uchwyty spawalnicze z chłodzeniem wodnym stygną do temperatury ciała w ciągu kilku sekund, co skutecznie minimalizuje ryzyko oparzeń. Wszystkie te wyniki stanowią potwierdzenie, że produkty Fronius spełniają najwyższe standardy bezpieczeństwa.

Droga do automatyzacji z Fronius

Fronius od początku towarzyszy swoim klientom i oferuje spersonalizowane rozwiązania automatyzacji, od prostych systemów po skomplikowane zastosowania.

„Jako generalny dostawca pomagamy w wyborze optymalnych rozwiązań, który mogą być coboty, roboty spawalnicze lub zmechanizowane systemy, jak wózki spawalnicze, systemy do spawania spoin obwodowych i wzdłużnych, ławy spawalnicze czy systemy orbitalne. Nasze doradztwo nie kończy się w momencie zakupu: jesteśmy u boku naszych klientów także podczas uruchamiania i mamy ogólnoświatową sieć serwisową, która szybko i niezawodnie pomaga w razie problemów. Nasi klienci mogą zatem liczyć na wysoki poziom efektywności i bezpieczeństwa w swoich procesach spawalniczych” – podsumowuje Neuhofer.

Tekst i zdjęcia: Fronius GmbH